+86-519-83387581

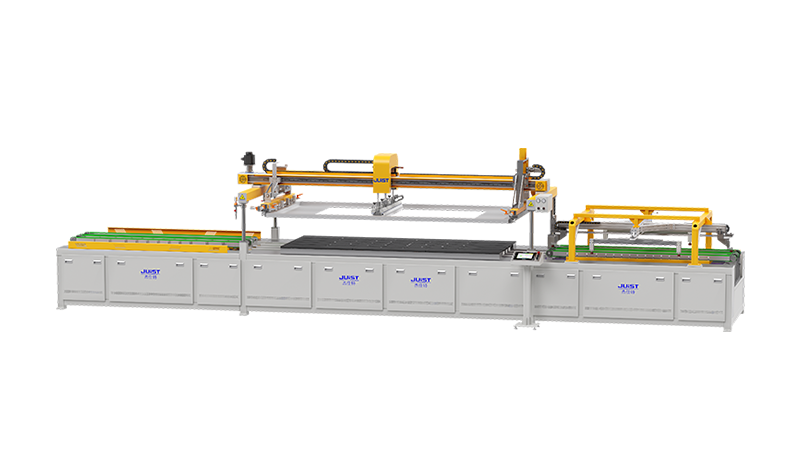

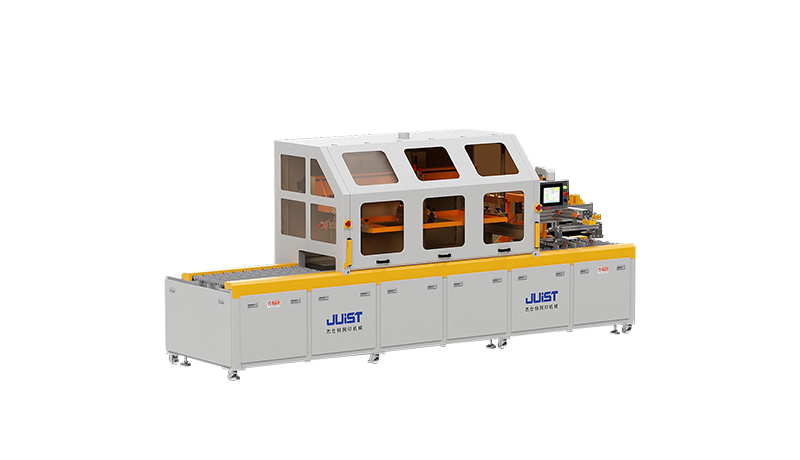

ガラス加工業界では、スクリーン印刷機が不可欠な役割を果たしています。ほぼすべての種類のガラス処理には、スクリーンプリンターを使用する必要があります。特定のアプリケーションのニーズに応じて、ガラススクリーン印刷機を6つの主要なタイプに分類できます。

これらのマシンは生産に不可欠ですが、印刷プロセス中にさまざまな品質の問題が発生する可能性があります。一般的な問題には、ぼやけたり、歪んだり、点線で、端にぎざしんをしたりするパターンまたは線が含まれます。これらの課題に対処するには、次の潜在的な原因を調べることが不可欠です。

1。画面フレームの安定性

画面フレームが安全に固定されていない場合、印刷中にずれを引き起こし、歪んだパターンまたは不明確な線につながる可能性があります。フレームがしっかりとインストールされるようにすることは、印刷の精度を維持するために重要です。

2。画面と基板間の距離

画面と基板の間のギャップは、正確に調整する必要があります。大きすぎるギャップはぼやけたプリントにつながる可能性がありますが、ギャップが小さすぎると、インクが均等に広がるのを防ぐことができます。適切な間隔により、最適な印刷結果が保証されます。

3。基質表面の平坦性

基板の表面品質は、印刷の結果に直接影響します。不均一な表面は、気泡、不均一なパターン、または歪んだプリントを引き起こす可能性があります。印刷プロセスを開始する前に、常に基板が平らであることを確認してください。

4。スキージと基質の間の角度

スキージの角度は、印刷中に加えられる圧力に影響します。誤った角度は、特に詳細では歪みにつながる可能性があります。正しい角度に合わせて調整することで、滑らかでインクのアプリケーションを保証します。

5。均一な印刷圧力

印刷中の一貫した圧力が不可欠です。不均一な圧力または過度の力は、インクの移動不足または不規則なパターンにつながる可能性があります。さらに、スクイーギーの移動速度を制御し、同じ領域内で一時停止または転載を回避することは、一貫性を維持するために重要です。

6.適切なインクの一貫性

インクの粘度は、印刷品質に重要な役割を果たします。過度に薄いインクはプリントが不明確になる可能性がありますが、過度に厚いインクは画面メッシュを効果的に通過せず、ぼやけたり壊れたパターンを引き起こしたりする可能性があります。インクが適切な一貫性に合わせて混合されていることを確認してください。

7。インクとスクリーンメッシュの間の互換性

インク粒子サイズは、スクリーンメッシュカウントと一致する必要があります。粒子がハイメッシュスクリーンには大きすぎる場合、インクは通過するのに苦労して、サブプリントになります。画面に適したインクを選択することが不可欠です。

8。乾燥速度と環境条件

特に風の強い環境では、インクの乾燥速度が過度に速くなり、画面が早期に詰まり、不完全なプリントが発生する可能性があります。制御された作業環境を維持し、タイムリーなインク乾燥を確保することで、そのような問題を防ぐことができます。

9。洗浄剤の乾燥

スクリーンを洗ったり、基板を再加工した後、完全に乾燥していない残留洗浄剤または溶媒は、印刷品質を損なう可能性があります。適切な乾燥は、準備プロセスにおける重要なステップです。

問題の診断と解決

スクリーン印刷の質の高い問題に直面した場合、上記のポイントを参照して根本原因を特定します。各要因を体系的に分析し、適切な修正措置を適用します。概説されている動作ステップを超えて、スクリーンの張力、最適なスクリーン基盤距離、スクリーンの準備、基質表面処理、インクの製剤など、いくつかの外部要因がスクリーン印刷の品質にも大きな影響を与える可能性があります。

標準化されたプラクティス、綿密な管理、および正確な技術的調整を採用することにより、スクリーン印刷の品質を大幅に向上させ、完璧な最終製品を確保できます。これにより、生産効率が向上するだけでなく、顧客満足度も向上し、ガラス加工業界のリーダーとしてブランドを確立します。 まだご質問がある場合は、Juistのプロのチームにお気軽にお問い合わせください。 sales@juistmac.com