+86-519-83387581

インクボリューム制御の重要性

色の飽和は、印刷された製品の鮮やかさを決定し、視聴者の注意を引き付ける最初の要因です。完全に自動スクリーン印刷プロセスでは、インクのボリュームが適切に制御されていない場合、色が軽すぎたり厚すぎたりして、全体的な視覚効果に影響します。均一性は、印刷製品の表面のインク分布が一貫しているかどうかを測定するための重要な指標です。地元のインクの蓄積または損失は、写真の調和を破壊します。一貫性は、印刷製品のバッチに明らかな違いがないことを保証するための基礎であり、これはブランドプロモーション、製品パッケージ、その他の分野にとって特に重要です。したがって、インクボリュームの正確な制御は、これらの品質特性を確保するための前提条件です。

高度な機器のセンシングテクノロジーの適用

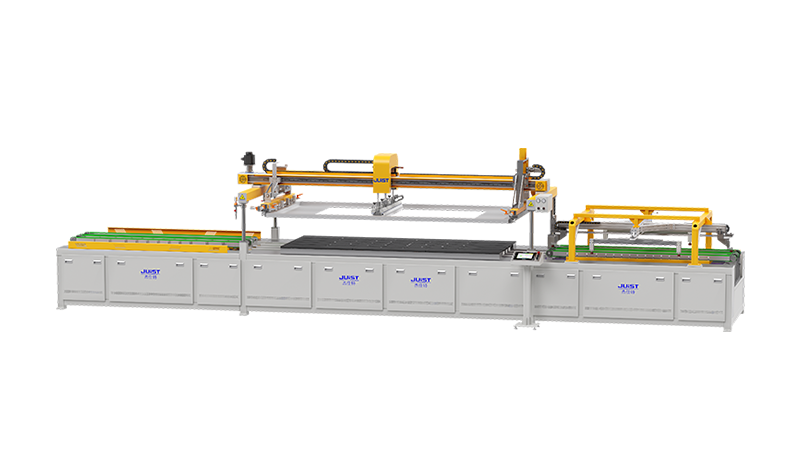

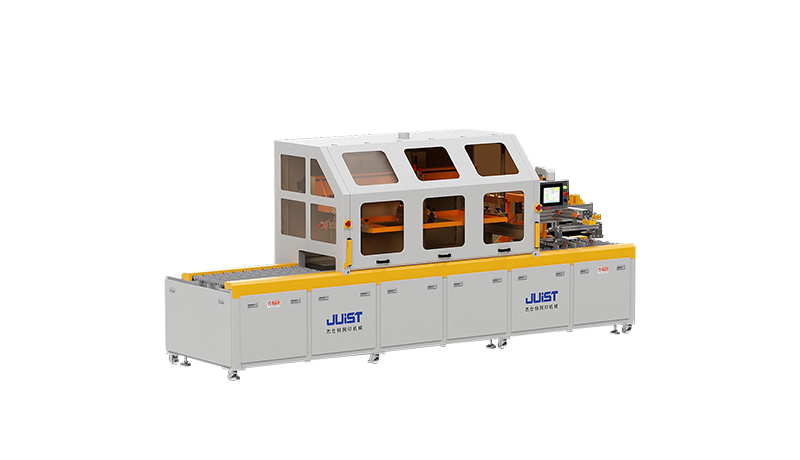

インクボリュームの正確な制御を実現するために、高度 自動(CCD)シートスクリーン印刷機 通常、ハイテクセンシングシステムが装備されています。そのうち、インクレベルセンサーと重量センサーは、最もコアカテゴリの2つです。インクレベルセンサーは、インクの高さが非接触または接触方法を通じてリアルタイムでインクの高さの変化を監視し、インクの体積が常に理想的な動作範囲内で維持されるようにします。重量センサーは、インクタンクの総重量変化を測定することにより、インクの消費を間接的に反映しています。この方法は、より直接的で正確であり、特にインク消費の精度に非常に高い要件を備えた機会に適しています。

自動アラームと燃料補給機能

インテリジェント制御システムと組み合わせると、インクボリュームがプリセットの安全性のしきい値よりも低くなるように監視されると、完全自動スクリーン印刷機は自動的にアラームシステムをトリガーし、音と光信号を通じて演算子に思い出させます。より高度なのは、一部のハイエンドモデルには自動給油機能も装備されていることです。低インク信号を受信すると、システムはスペアインクバレルから適切な量のインクを自動的に抽出して、インクタンクを補充します。プロセス全体では、印刷操作の継続性と安定性を確保するための手動介入は必要ありません。この自動化された緊急ハンドリングメカニズムは、インクが不十分なことによって引き起こされる印刷の中断を効果的に回避するだけでなく、手動監視のコストと時間を大幅に削減し、全体的な生産効率を改善します。

リアルタイム監視の利点

インクボリュームのリアルタイム監視の戦略は、印刷の質の問題を回避するよりもはるかに意味があります。また、データ分析を通じて印刷プロセスを最適化するための貴重な基盤を提供することもできます。たとえば、インクの消費率を分析することにより、企業はインクの調達サイクルをより合理的に計画し、在庫のバックログと廃棄物を減らすことができます。同時に、インク使用データの長期的な蓄積は、ターゲットを絞った改善策を講じ、生産効率とコスト制御機能をさらに改善するために、インクの漏れ、過剰な消費など、印刷プロセスの潜在的な問題を特定するのに役立ちます。