+86-519-83387581

アセンブリ作業が開始される前に、技術者は、設計図面とプロセス基準に従って、各コンポーネントの包括的な検査を実施します。検査は、部品の表面の品質、寸法精度、幾何学的耐性などの側面をカバーしています。わずかな処理エラーまたは表面欠陥は、機器の操作中の全体的な性能に影響を与える可能性があるため、厳格な品質検査に合格する部品のみがアセンブリプロセスに入ることができます。

プリントヘッドと画面のインストールは、アセンブリプロセスのコアコンテンツです。 2つの間の平行性とギャップの均一性は、インクの伝達効果と印刷パターンの品質に直接影響します。技術者は、高精度の位置決め器具を使用して、プリセットのパラメーターに従って印刷ヘッドと画面の角度と高さを正確に校正します。水平方向のキャリブレーションでは、レーザーキャリブレーターによって放出される高度にコリメートされたレーザービームを参照として使用し、高精度センサーを使用して、コンポーネントの表面の反射光のオフセットをキャプチャします。コンポーネントは、水平方向の並列誤差を制御するためのフィードバックデータに基づいて微調整されています。垂直方向では、コンポーネントの高さの変化は精密変位センサーによってリアルタイムで監視され、印刷ヘッドと画面の間の垂直距離は、高精度リフティングメカニズムと組み合わせて設計要件に合わせて調整されます。調整メカニズムは、印刷ヘッドと画面の間のギャップを微調整する原因となっています。このメカニズムは、高精度のスパイラルトランスミッションと微小フィード構造を採用しています。技術者は、マイクロメートルなどの測定ツールと組み合わせた手動または電気操作を通じてギャップ値を取得します。ギャップが大きすぎる場合、インクは印刷中に簡単に広がり、ぼやけたエッジとパターンの厚い線をもたらします。ギャップが小さすぎる場合、印刷ヘッドと画面の間の摩擦が増加する可能性があり、インクの移動が不十分でパターンの破線が発生する可能性があります。合理的な範囲内のギャップを制御することによってのみ、安定したインク印刷効果を保証でき、高精度印刷の基本的な条件を提供します。トランスミッションシステムのアセンブリと機器の視覚アライメントシステムも重要です。トランスミッションシステムでは、ガイドレール、リードネジ、ナットなどのコンポーネントのアセンブリの精度は、印刷プラットフォームのモーション精度に直接関連しています。ガイドレールを取り付けるとき、平坦性を確保するために、設置ベース表面を正確に接地する必要があります。インストールプロセス中、リアルタイムの監視に高精度レベルとストレート測定機器が使用され、ガイドレールストレートエラーは、取り付けボルトとガスケットを調整することで制御されます。 2つのレールの並列性を確保するために、特別な測定デバイスを使用して、1つのレールを他のレールと調整して、全長内の2つのレールの並列誤差が設計基準を満たすことを保証します。

滑らかな表面を確保するには、リードネジとナットを組み立てる前に、掃除とburringが必要です。アセンブリ中に特別なグリースを塗り、摩擦と摩耗を減らし、プリロードデバイスを使用して伝送クリアランスを排除します。プリロード力のサイズは、機器の負荷と動作の要件に従って正確に計算および調整する必要があります。プリロード力が大きすぎると、透過抵抗が増加し、小さすぎるとクリアランスを効果的に排除できず、透過精度に影響します。

視覚アライメントシステムのアセンブリは、画像取得の品質に直接影響します。 CCDカメラとレンズを設置する場合、特別な光学調整フレームを使用して3次元空間位置を調整し、調整フレームの微調整ノブを使用して、水平、垂直、回転方向の正確な変位と角度の変化を実現します。同時に、キャリブレーションプレートを使用して視覚システムを較正します。異なる位置と角度でキャリブレーションパターンを撮影することにより、カメラの内部パラメーター(焦点距離、主要ポイント座標など)と外部パラメーター(カメラの位置や姿勢など)が計算され、画像座標系と世界座標系の変換関係を確立します。

また、光源のタイプ(リング光源、バックライトソースなど)の種類を合理的に選択し、光強度を調整して、基板の特徴的なポイントが画像に明確に表示され、自動アライメントの正確な画像情報を提供することも必要です。

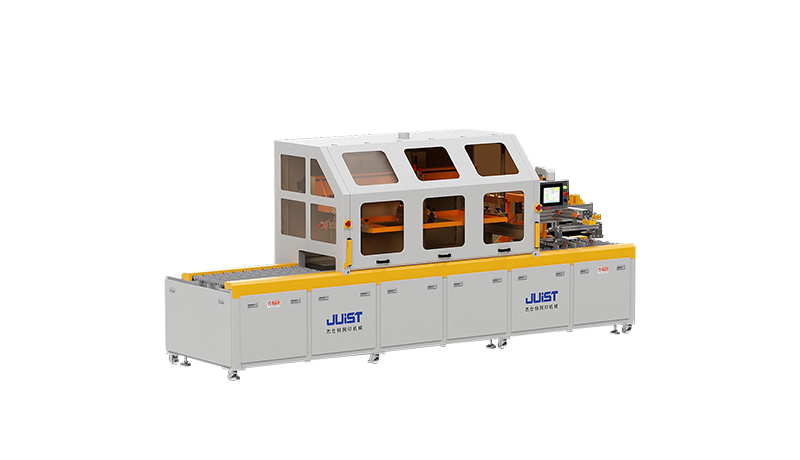

部品が組み立てられた後、 自動(CCD)カウンターポイント高精度スクリーン印刷機 デバッグステージに入ります。デバッグ担当者は、機器のさまざまなパフォーマンスインジケーターの包括的なテストと最適化を実施します。その中で、印刷精度のデバッグが主要なタスクです。デバッグ担当者は、さまざまな材料と表面特性を持つさまざまな基板を選択し、異なる幅の線、複雑な幾何学的図、細かいテキストロゴを含む標準パターンを印刷して、さまざまな条件下で機器の印刷能力をテストします。

高出力顕微鏡と画像分析ソフトウェアを介して、デザインドラフトを使用した印刷パターンのラインの透明度、エッジの品質、マッチングの程度が定量的に分析されます。偏差が見つかった場合は、複数の側面から確認して調整する必要があります。印刷ヘッド圧力の制御では、圧力センサーを使用してリアルタイムで圧力値を監視し、印刷ヘッドと画面の間の接触圧力が圧力調整メカニズムによって変更されます。不適切な圧力は、異常なインクの移動を引き起こし、パターンの品質に影響します。また、インクの粘度は、基質と印刷プロセスの要件に応じて希釈剤または増粘剤を添加することで調整する必要があります。また、粘度に対する周囲温度の影響を考慮する必要があります。印刷速度も正確に制御する必要があります。速度が速すぎるか遅すぎると、インクの伝達効果と生産効率に影響します。最適な印刷速度は、プリントヘッドの動き頻度を徐々に調整し、パターンの品質観測を組み合わせることで見つける必要があります。

繰り返されるポジショニング精度のデバッグは、複数の印刷中に機器の位置精度を確保することを目的としています。デバッグ担当者は印刷プラットフォームを制御して複数の繰り返しの動きを実行し、高精度座標測定機器を使用して、各動きの後の実際の位置を測定し、プリセットの位置と比較します。位置決め偏差が発生した場合、鉛ねじナットペアの逆クリアランスを検出して調整する必要があるか交換する必要があるかを判断するなど、トランスミッションシステムのクリアランスを確認する必要があります。セルボモーターの動作パラメーター(速度の変動、トルク出力など)を分析して、制御システムを確認します。基板機能ポイント画像を再審査して、視覚アライメントシステムの認識精度を検証し、問題に従って関連するコンポーネントのパラメーターを修復および交換または最適化して、繰り返しの位置決め精度が高度の印刷の要件を満たしていることを確認します。

印刷速度とインクの転送量のデバッグは相互に関連しています。デバッグ担当者は、印刷品質を確保するという前提の下で、機器の最適な動作パラメーターを調査します。印刷速度を上げる場合、印刷ヘッドの動きの周波数を同期して調整する必要があり、スクレーパー角度と圧力を細かく調整する必要があります。スクレーパーの角度と圧力は、画面上のインクの削りと転送に影響します。不適切な角度と圧力は、不均一なインクの伝達または異常な移動量を引き起こします。デバッグ担当者は、さまざまなパラメーターの組み合わせを試し、パターンの品質の変化を記録し、3つの間の最適なバランスポイントを決定し、機器の高速操作下で安定した均一なインク転送と高品質の印刷出力を実現するために、印刷速度、インクの転送量、印刷品質の関係曲線を描画します。